Tous ceux qui ont travaillé avec moi sauront que je n’ai que ce mot à la bouche. DfMA, DfMA, DfMA…. Mais pourquoi ces initiales, et pourquoi est-ce si important ? De la même manière que le maître d’œuvre doit concevoir en ayant en tête les règles de l’art dans un projet classique, il doit prendre en compte le DfMA lors de la conception du projet industrialisé.

La place du DfMA

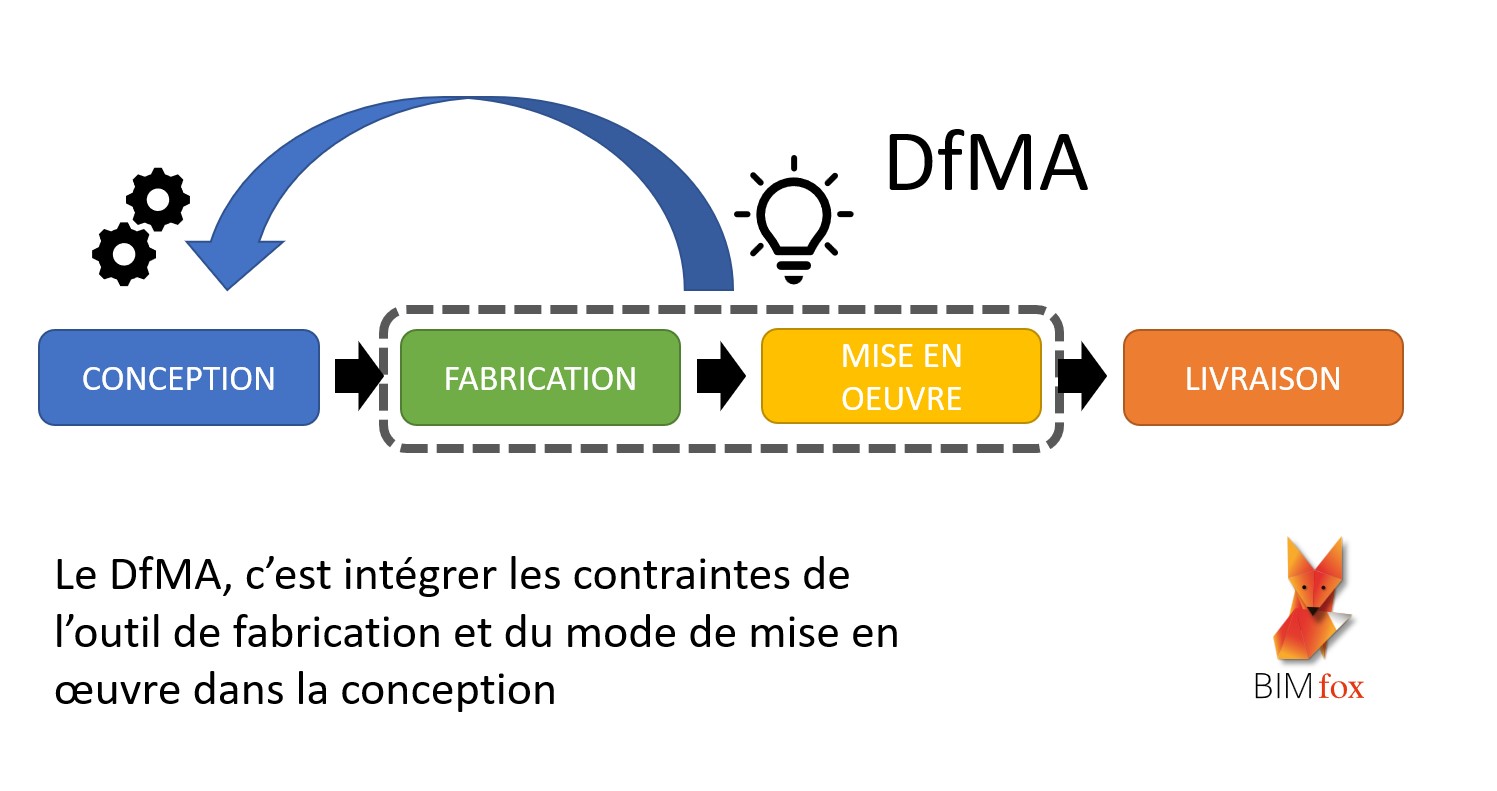

DfMA, Design for Manufacture and Assembly ou pour les francophones, conception pour la fabrication et la mise en œuvre.

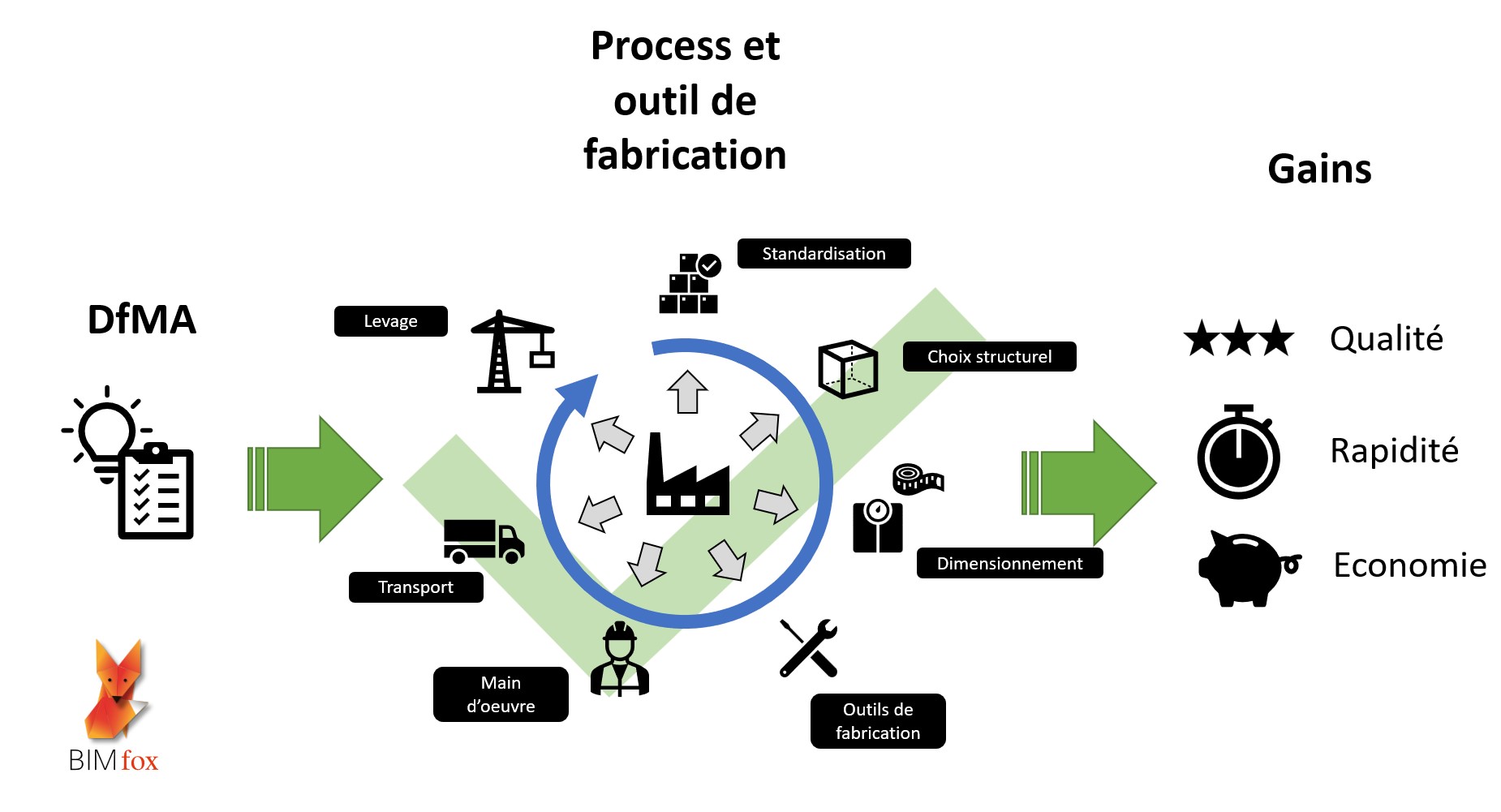

Ce processus vise à intégrer, dès la conception, les contraintes de fabrication et de mise en œuvre du produit afin d’optimiser sa qualité, sa rapidité et son cout de fabrication. Le DfMA repose donc sur l’expérience du concepteur et sa connaissance des outils de fabrication et de mise en œuvre de son produit.

Dans le bâtiment, le DfMA se met en œuvre en deux temps :

· Lors de l’esquisse et AVP, n’ayant en général pas encore choisi de fabricant pour le bâtiment, l’approche doit être simplifiée et compatible avec plusieurs technologies / outils de production.

· Plus le projet est défini, plus il est important de connaitre les détails du process de fabrication, et plus il est difficile, même pour les experts, de mettre en œuvre un DfMA qualitatif. Le dialogue avec les fabricants devient indispensable.

Connaitre l’outil de fabrication

Il n’est pas évident d’appréhender l’outil de fabrication du bâtiment dans son ensemble. Ne prenons par exemple en considération qu’un sous-ensemble, l’exemple du modulaire. Chaque fabricant possède son outil qui lui est propre.

Les technologies modulaires sont nombreuses et variées. Elles peuvent être basées sur une ossature Acier, bois ou béton, ou encore être mixtes. De nombreuses autres variables influencent la composition du produit, dont les équipements de l’usine, les avis techniques, etc…

Il n’est donc pas simple de projeter la structure et la conception du bâtiment selon un principe modulaire tant que l’on n’a pas fait un certain nombre de choix qui vont influencer la conception.

Le seul moyen de connaitre exactement son outil de fabrication est de connaitre son fabricant, ce qui n’est pas classique dans notre processus de conception du bâtiment, voire interdit dans le cadre des marchés publics (libre concurrence).

Le niveau de conception en DfMA pour un projet est donc variable, en fonction du niveau de définition technique que l’on peut se permettre en phase de conception, mais également du type de marché qui peut limiter la démarche à des grandes orientations.

Connaitre l’outil de mise en œuvre

Le produit, dans notre exemple le modulaire, se met en œuvre au sein d’un processus traditionnel avec des méthodes et une main d’œuvre particulière.

Hors, mettre en œuvre le modulaire , ce n’est pas comme mettre en œuvre un chantier classique. Le module est imposant, il doit être produit en avance, stocké et géré en flux tendu sur le site, et – on n’y pense jamais assez – être financé différemment.

Il s’agit donc d’un changement complet de paradigme qui repose non seulement sur la connaissance de la mise en œuvre du module, mais également de l’ensemble de ses interfaces avec les lots complémentaires. Nombreuses sont les histoires de maîtrises d’ouvrage faisant les louanges du module, mais n’ayant rien gagné à cause de la mauvaise gestion de l’intégration de cette technologie dans un chantier qui reste, somme toute, assez traditionnel.

Qu’apporte le DfMA ?

Cette discipline n’apporte que des avantages. Tout d’abord, elle garantit que les projets seront construits selon le mode constructif choisi. Beaucoup de projets conçus tout bois sont construits en béton en grande partie parce que car les contraintes de fabrication ne sont pas correctement intégrées dès le lancement de projet.

Le DfMA garantit la conception optimisée pour un outil de fabrication, de prendre en compte les dimensions standard et de rentrer dans des fabrications courantes, garantissant la qualité (méthodes éprouvées) et le prix (pas besoin de marges ou de surcouts exceptionnels).

Enfin, le DfMA garantit la constructibilité du bâtiment, et une réalisation correspondant exactement aux attentes de la MOE et de la MOA grâce à l’intégration du produit dans le flux de construction classique.

Quelles sont ses contraintes ?

Concevoir en prenant en compte toutes les contraintes d’un industriel n’est pas chose facile. Cela requiert de remettre en question une partie de son processus de conception et de montage du projet de bâtiment, de s’approprier de nouvelles connaissances et de changer ses habitudes.

En effet, la clé du DfMA réside dans l’inclusion précoce du fabricant dans la conception du bâtiment, ce qui bouscule le déroulé « classique » du projet. Le DfMA repose sur l’intégration continue des contraintes de l’industriel et des entreprises responsables de la mise en œuvre du module. Chaque outil de production étant unique, il devient rapidement difficile de se contenter de généralités, et il faut en permanence se tenir informé des évolutions du métier.

Le concepteur apporte une vision nouvelle au fabricant, qui challenge souvent son outil de production, et le fabricant apporte des solutions techniques au concepteur qui se les approprie et les met en œuvre dans son projet.

Le DfMA permet donc, en prenant en compte les contraintes de l’un et de l’autre, de faire avancer l’ensemble de l’industrie vers un modèle plus industrialisé et avec des produits plus performants.

Quel futur pour l’intégration du DfMA ?

Le DfMA est donc au cœur du processus de construction industrialisée. En effet les enjeux sont importants tant pour le cout que pour la qualité de la fabrication.

Parce qu’il est impossible de connaitre toutes les contraintes de tous les outils de fabrication, de nombreux secteurs essaient de faciliter cette démarche en mettant au point des outils permettant de prendre en compte ces contraintes de manière automatique.

Chez les Bureaux d’Etudes, études et automates ont produit des outils en interne pour automatiser toute une partie des dessins et dimensionnements de réseaux pour répondre aux contraintes de fabrication, chez Kréo Modular, une plateforme permet de mettre en œuvre des produits catalogues par simple assemblage selon des règles spécifiques définies par les fabricants, chez i-modul, un générateur permet de générer des petits bâtiments automatiquement en ossature bois sans avoir aucune connaissance, et Vestack met à disposition des concepteurs un outil permettant de s’assurer que les conceptions correspondent à leur outil de fabrication.

Le DfMA a donc encore de beaux jours devant lui !