Lorsque je donne une formation, je montre souvent la comparaison d’un arrêt au stand d’une formulée 1 en 1980, et un autre en 2019. Il s’agit d’un exemple extrême et la vidéo est impressionnante. La maintenance totale du véhicule prend 22 secondes en 2019, 1,9 sec en 2019. Bien entendu le véhicule a changé, les fixations sont plus rapides et plus fiables, mais demandez moi de changer un pneu et il me faudra une bonne heure, même tout équipé ! Lorsque l’on regarde la vidéo encore et encore, on s’aperçoit je le process est en fait au cœur de cette performance. Après tout, une célèbre marque de pneus l’a compris il y a longtemps ; sans maîtrise, la puissance n’est rien.

Le sujet étant vaste, vous me pardonnerez cette approche très vulgarisée du processus LEAN, une série d’articles complémentaires réalisés avec des spécialistes viendra compléter cette publication.

Pourquoi le process

Si nous reprenons notre article précédent sur le DfMA (lien), nous comprenons rapidement que le produit industriel doit être non seulement fabriqué mais également mis en œuvre le plus facilement possible.

C’est ce point qui nous intéresse ici. Le process est partout. Dans la mise en œuvre du produit final, mais également dans fabrication, ses composantes étant issues de l’approche DfMA. Or tout produit perd sa valeur ajoutée si il n’est pas utilisé correctement. Optimiser le process, c’est optimiser le produit dans son ensemble.

La méthode LEAN

Cette méthode a été inventée par Toyota, et est quelque part un produit d’après guerre. Les besoins de reconstruction économique et le manque de ressources placent l’efficacité au cœur du sujet. Il a fallu en Europe que les motos japonaises envahissent le marché car très compétitives pour que les fabricants automobiles remettent en question leurs processus de fabrication.

La méthode est très simple. Elle vise à limiter tous les gaspillages et donc par conséquent à économiser des ressources, du temps et de l’énergie . Le LEAN est donc naturellement une réponse au développement durable.

Les conséquences de cette approche sont importantes, et on peut les diviser en grands principes.

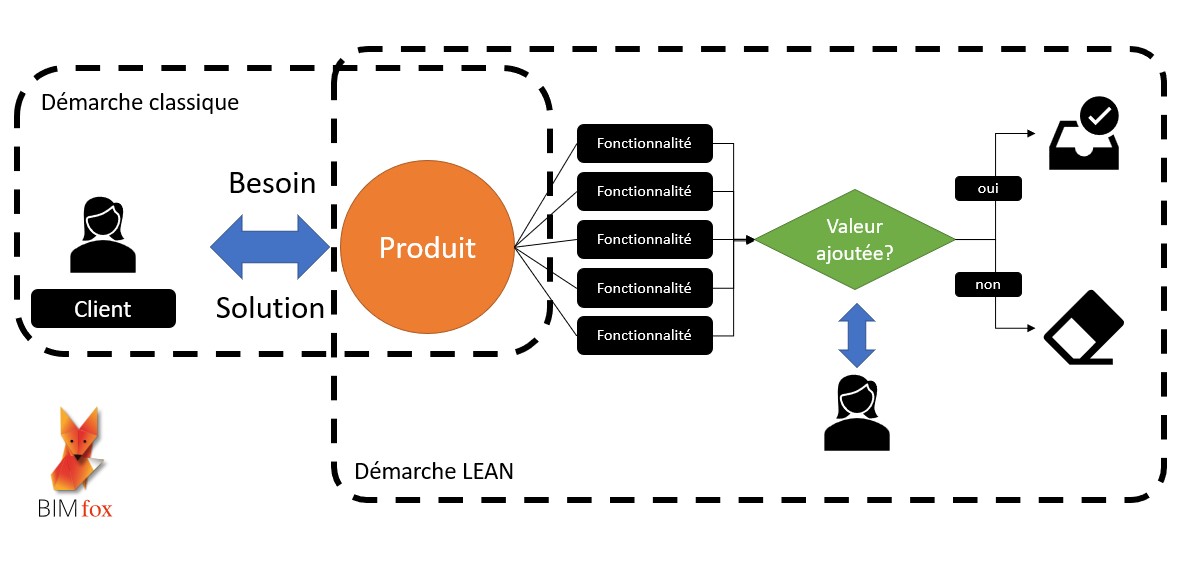

Se concentrer sur la valeur ajoutée

L’appréciation par le client du produit est centrale.. On parle de valeur ajoutée perçue. Il est important que chaque aspect corresponde à ses attentes, autrement il est superflu. Il faut donc commencer par épurer le produit autour des besoins du client, et fabriquer utile.

Prenons l’exemple de Free, qui a lancé le LEAN services en France. Le pari (réussit) de Free, est d’offrir seulement l’essentiel du service de téléphonie (puis internet). Alors que les autres compagnies offraient des forfaits à foison, avec des options à n’en plus finir, des contrats compliqués et particuliers en fonction de votre téléphone, des campagnes d’appels commerciaux souvent impromptues, Free a décidé de n’offrir que le contrat de téléphonie, simple, illimité, et à un prix le plus faible possible. Nous connaissons le succès de cette approche, même si l’aspect LEAN s’est un peu dilué.

Sur une chaine de fabrication, la même problématique existe. Certaines tâches apportent de la valeur ajoutée, d’autres non. Dans l’approche LEAN, on place l’être humain au cœur du processus, on s’appuie sur son expérience, ses succès et ses erreurs pour optimiser le processus de fabrication. La chaine de fabrication LEAN n’est pas une chaine répétitive, mais une chaine ou les ouvriers ont des responsabilités, apportent de la valeur au produit et participent à la conception de leur outil de travail.

Garantir la satisfaction client

Offrir l’essentiel, ce n’est pas offrir moins, mais offrir ce qui est attendu en mieux. L’approche Toyota vise à créer des véhicules extrêmement fiables, car en sortant de la logique de consommable (renouvellement du matériel, l’infame « time bomb »), on rentre dans une logique de fidélisation. Les clients ont tendance à acheter à nouveau un produit de qualité plutôt que de renouveler un produit peu fiable.

Garantir la satisfaction client, c’est remettre en permanence en question ses produits et ses méthodes de fabrication. Tout d’abord, un produit qui est défectueux est un cout supplémentaire pour l’entreprise, et un gaspillage évident de ressources et d’énergie. La qualité de la production est donc essentielle et il faut tendre vers une défectuosité nulle.

L’exemple Toyota Homes : Alors que nous connaissons un taux de sinistralité record en France, et trouvons décennales et trentennales déjà trop longues, Toyota Homes produit des maisons avec un standard de qualité tel qu’elles sont garanties 60 ans, et démontables en 8h en fin de vie !

Ensuite, des fonctionnalités optionnelles deviennent essentielles avec le temps (appareil photo sur les téléphones), deviennent des facteurs de valeur ajoutée, et donc doivent être en permanence intégrées dans le processus. L’innovation est donc partie intégrante du processus LEAN.

Collaborer de manière optimale

Ces objectifs ne peuvent être atteints sans une transparence optimale des procédés de fabrication, des interfaces avec les fournisseurs et avec les clients. Le LEAN considère que les stocks, les transports inutiles, les prestations et pièces défectueuses sont de la perte d’espace et de ressources.

Des systèmes de gestion en flux tendu permettent de répondre à cette problématique. Ils reposent sur la fiabilité des prestations et des livraisons. Pouvoir planifier et organiser les prestations afin de minimiser les temps morts et d’attente et s’assurer que les prestations ne sont réalisées qu’une fois. Tout repose sur une relation de confiance totale, des interfaces fluides, une rémunération juste et des partenariats durables.

Dans le bâtiment, nous pourrions supprimer la ressaisie des données par chaque acteur (Architecte, BE, EG, etc), les déplacements de matériaux à n’en plus finir, etc. Cependant la tâche qui apporte le moins de valeur ajoutée est la levée des réserves. C’est le fléau de l’efficacité du chantier, une source de pertes pour tout le monde. Il nous faut donc augmenter notre standard de qualité de production et améliorer la collaboration entre les corps de métier pour économiser sur les réserves (et les sinistres…)

L’approche LEAN dans ses grandes lignes

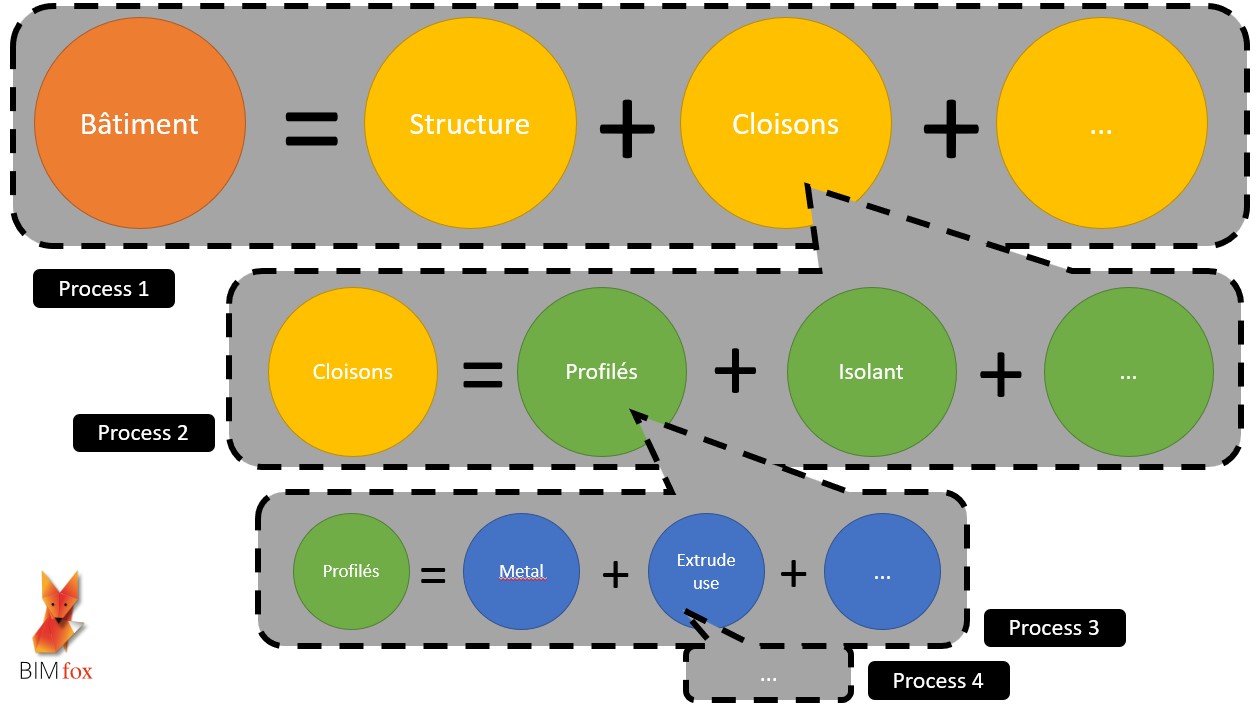

Une manière de décrire l’approche LEAN serait d’imaginer un vieux moteur thermique, tout encrassé qu’il faudrait optimiser. Le LEAN vise à démonter l’outil de fabrication, le décortiquer et l’analyser pour le rendre le plus efficace possible.

Tout d’abord, il faut démonter le moteur et l’analyser afin de supprimer toutes les pièces qui n’apportent pas de valeur ajoutée. Si une étape ne contribue pas à la valeur du produit, il faut la supprimer.

Puis il faut nettoyer chaque pièce, comprendre son fonctionnement et comment elle peut être optimisée. Dans un process, c’est faciliter le travail en apportant les bons outils au bon endroit, les bons équipements, éviter les déplacements inutiles, etc…

Avoir un outil de production libéré de ses charges inutiles et propre ne suffit pas. Il faut mettre en place les méthodes qui permettent de conserver ce niveau de qualité. Cela passe par la formation en continu, les groupes de travail et de concertation, la promotion des salariés et la reconnaissance de leurs compétences.

Enfin, nous pouvons nous attaquer à l’amélioration du processus et du produit, notamment en combinant des étapes, en minimisant les interfaces et en transformant le produit.

La finalité

Toues ces étapes reposent sur la concertation, la prise en compte des réalités de la chaine de fabrication, de l’expérience des opérateurs, ce que les professionnels du LEAN appellent le Gemba, ou le théâtre des opérations.

La démarche LEAN se transpose à tout type de processus de production. Il permet donc de produire plus efficace avec moins de ressources. Selon l’approche, le gain associé peut être orienté vers des produits moins chers, plus écologiques et une meilleure rémunération de l’outil de production (ou du capital…).

Après tout, le LEAN, ce n’est que la sobriété de l’outil de production.